- Úvod

- Odborné články

- Vývoj a príprava výroby plastových dielov s pomocou pokročilých simulácii

Vývoj a príprava výroby plastových dielov s pomocou pokročilých simulácii

CAE simulácia a optimalizácia sa stávajú jedným z najvýznamnejších faktorov ovplyvňujúcich kvalitu plastových dielov a ekonomiku ich výroby. Dnes takmer každý výrobca tieto technológie používa, ale rozhodujúci benefit prichádza až pri nasadení na celé workflow vývoja a výroby. Nemusí to ale nutne znamenať nárast vynaložených nákladov na CAE technológie.

Úvod

Plastové díly jsou naprosto běžnou součástí mnoha výrobků, od automobilů přes spotřební elektroniku po lékařská zařízení. Vývoj těchto dílů však není snadný, protože se musí brát v úvahu mnoho faktorů, jako jsou materiály, design, funkční požadavky a výrobní procesy.

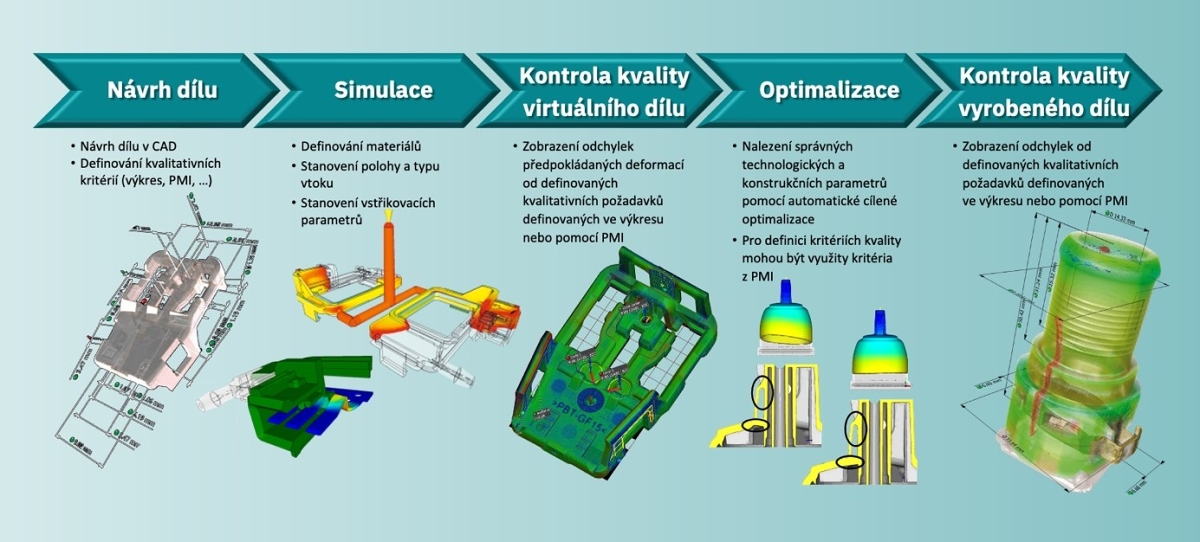

Protože simulace a optimalizace dnes neznamenají jen podpůrné procesy při konstruování výrobku a při přípravě jeho výroby (např. simulace procesu vstřikování do formy), budeme se v tomto článku věnovat celkovému workflow zajišťující na výstupu výrobek optimalizovaný z pohledu technických parametrů, jakosti, ceny a dnes i ekologické zátěže.

V tomto článku se zaměříme na význam CAE simulací pro vývoj plastových dílů a jak mohou pomoci zlepšit jejich kvalitu, snížit náklady a urychlit výrobu.

| |

1. Návrh a konstrukce dílu

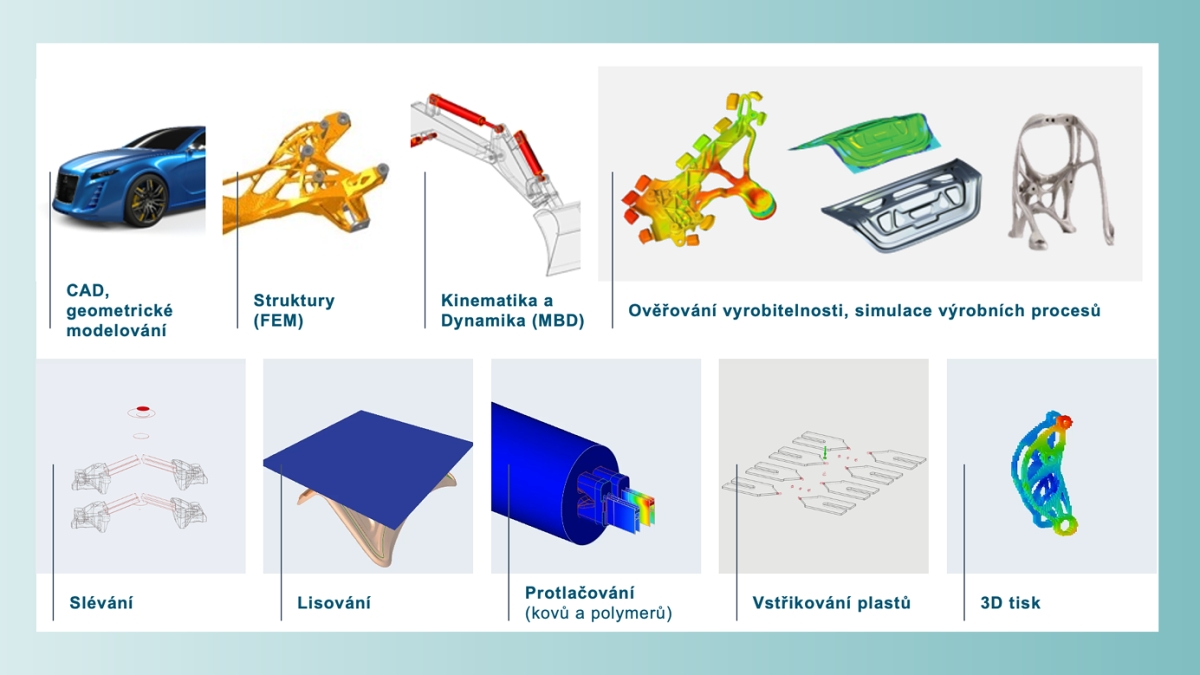

Jestliže v minulosti návrh dílu představoval proces, na jejímž konci ale zároveň v jakémsi středobodu byl výrobní výkres, v lepším případě 3D geometrický model, dnes zaznamenáváme posun směrem ke komplexnějšímu digitálnímu modelu, chcete-li dvojčeti připravovaného výrobku. Ve fázi konceptu a konstrukce je asi nejvýznamnějším posunem přístup Simulation-driven Design, který konstruktérovi dává do ruky nástroje, které mu umožňují navrhovat díly rovnou na základě fyzikálních požadavků – např. silového namáhání. Jedná se o nástroje pro generativní design, topologické, topografické, tvarové, rozměrové a parametrické optimalizace. Takže požadovaný plastový díl bude mít s ohledem na požadavky provozu optimálně navržené proporce, rozměry, žebrování, výztuhy a podobně.

V raných stádiích vývoje je třeba rozhodnout i o výrobní technologii a jí od začátku přizpůsobovat konstrukční řešení. Zde se výše uvedený přístup vývoje za pomocí simulací naplňuje ve svém úplném názvu – Simulation-driven Design for Manufacturing. Ten doplňuje podporu konstrukce o ověřování vyrobitelnosti a provádí předběžné simulace výrobního procesu s cílem odhalit místa, ve kterých mohou vznikat výrobní vady. Pro oblast plastů je k dispozici podpora vstřikování plastů a PU pěny, a dále protlačování polymerů. Společnost Altair podporuje Simulation-driven Design produktovou rodinou Altair Inspire.

| |

2. Simulace

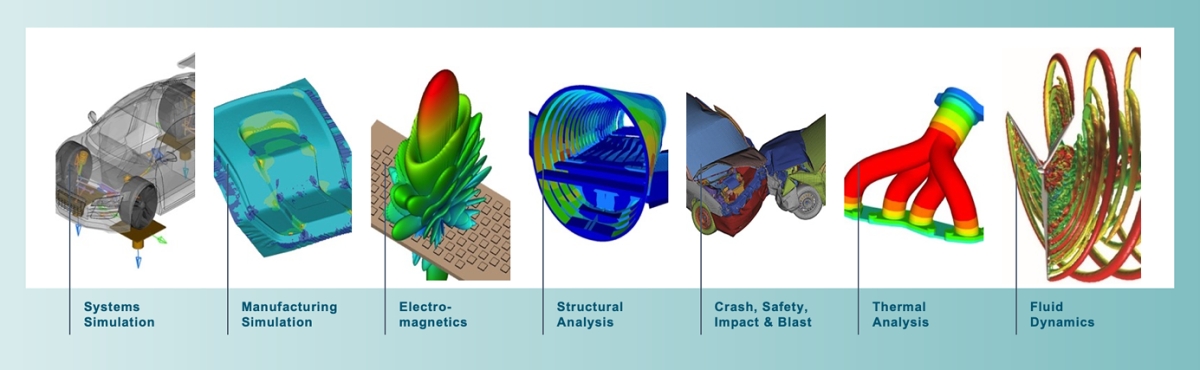

Historicky vznikly počítačové simulace ve vývoji výrobků jako náhrada fyzických testů ve zkušebně v rámci ověřování. Dnes jsou simulace integrální součástí vývojového procesu počínaje koncepční fází popsanou v předchozí kapitole. Pokročilé simulace, zejména multi-fyzikální nebo vice-kriteriální optimalizace ale stále zůstávají doménou výpočtářů-specialistů, kteří se do vývoje v jednotlivých iteracích zapojují. Z pokročilých simulací týkajících se plastových dílů vzpomeňme např. virtuální pádové zkoušky (drop-testy) např. pro spotřební elektroniku, výpočty únavy a životnosti, termální či fluidní analýzy pro potrubní systémy nebo simulace EM polí při vývoji antén a jejich zakrytování. Protože řada plastových dílů je vystavena i významnému mechanickému namáhání, přicházejí v úvahu i strukturální analýzy kompozitních materiálů, kde vstupem jsou výsledky výrobní simulace určující orientaci výstužných vláken. Specifickou disciplínou je pak návrh vrstvených kompozitových struktur (laminátů), kde lze materiál modelovat na úrovni vláken a matrice, na úrovni jednotlivých vrstev a jako homogenizovaný na úrovni celého dílu. Funkcionalitu pro pokročilé multi-fyzikální simulace naleznete v prostředí Altair HyperWorks s řešiči OptiStruct, Radioss, AcuSolve, Feko a dalšími.

Za předpokladu, že jsme v předchozích krocích zajistili podmínky vyrobitelnosti plastového dílu, lze „zmrazený", design dílu použít pro komplexní a detailní analýzu technologických (výrobních) parametrů a kontrolu předpokládané kvality dílu. Program CADMOULD také ověří, případně navrhne, vhodnou polohu a počet vtoků i jejich správné dimenzování. Dále ukáže problematická místa z hlediska plnění, odvodu tepla z povrchu tvarové dutiny i předpokládané kvality dílu.

| |

3. Optimalizace

U návrhu dílů vyvíjených pro hromadnou nebo velkosériovou výrobu se vyplatí konstrukční řešení co nejvíce optimalizovat – zajistit co nejvyšší kvalitu dílu, ale ušetřit na hmotnosti a výrobních nákladech. Přicházejí ke slovu pokročilejší varianty strukturálních optimalizací zmiňovaných u koncepčního vývoje (topologické, topografické, tvarové, rozměrové, parametrické) ale i další. Bez zajímavosti není, že s topologickými optimalizacemi se setkáváme již i u fluidních úloh (CFD). Specifické jsou opět laminátové kompozity, u kterých optimalizujeme tloušťky vrstev, směr vláken, materiály jednotlivých vrstev a pořadí vrstev, aby vyvíjený díl měl dostatečnou pevnost, ale i požadovanou tuhost. Tento typ optimalizací naleznete zejména v nástroji Altair OptiStruct.

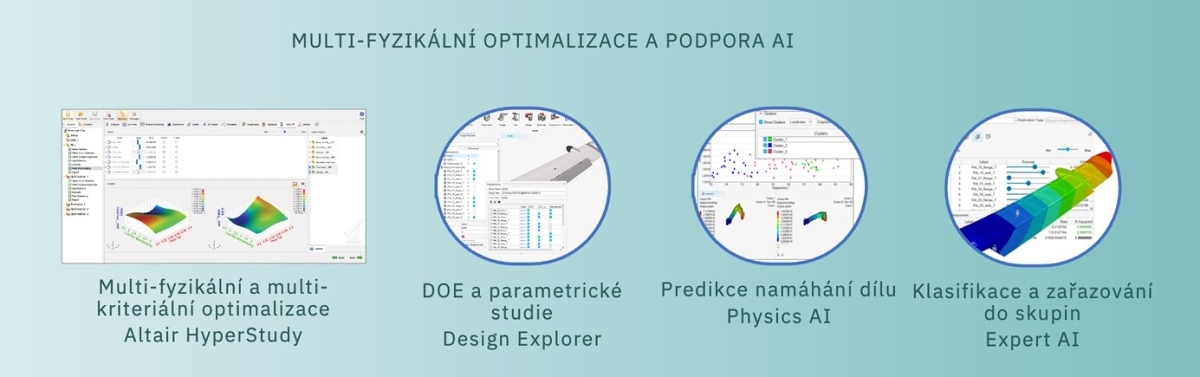

Nejpokročilejšími optimalizacemi ve vývoji jsou multi-fyzikální a multi-kriteriální, kdy se snažíme najít ideální kompromis všech sledovaných parametrů – geometrických, fyzikálních i dalších. Anebo zjistit citlivost výstupů na jednotlivé vstupní parametry (DOE studie). Tyto výpočty fungují v režii nadřazeného řešiče (Altair HyperStudy), který podle pokročilých algoritmů vytipovává kombinace vstupních parametrů, volá pro jednotlivé fyziky příslušné řešiče a výsledky vyhodnocuje. Výhodou je, že lze zapojit různé řešiče různých výrobců. Takto sestavené optimalizační výpočty představují vysoký počet běhů a jsou tedy náročné na čas potažmo výpočetní výkon. Proto nově do algoritmů vstupují technologie strojového učení pro řádově rychlejší predikci výsledků.

Pozadu nezůstávají optimalizace výrobního procesu. Nejčastěji se provádí hledání nejlepších technologických parametrů s ohledem na požadovanou kvalitu dílu. Dále jsou prováděny optimalizace konstrukce dílu a formy za účelem dosažení stanovené kvality vyráběného dílu, spotřebu materiálu a energie a tím i cenu dílu. Pro tyto účely se využívá unikátní systém i od společnosti Simcon.

Po získání optimalizované konstrukce dílu z hlediska designu, mechanických a fyzikálních vlastností je nutné pověřit tento stav s ohledem na konstrukci formy, výrobu samotného dílu, a především na výslednou kvalitu vyrobeného dílu. Pomocí unikátního systému VARIMOS zjistíme potřebné nastavení technologických parametrů pro dosažení požadované kvality dílu a dodržení technologických a ekonomických požadavků.

| |

4. Konstrukce a výroba formy

Pokud jsme v předchozích krocích vynechali návrh a kontrolu vtokového systému a jeho dimenzování, musíme jej navrhnout a ověřit nyní. Stejně jako temperační systém a ověření kvality dílu. Jestli nám výsledky simulací v programu CADMOULD ukáží nějaká problematická místa nebo přímo nedostatky v konstrukci dílu či formy, je vhodné všechny problémy opravit ještě před zahájením výroby formy. Ušetříte tím čas i náklady za pozdější úpravy formy. Pro snazší a rychlejší odstranění problémů se vyplatí použít systém VARIMOS, který v krátkém čase doporučí vhodné úpravy konstrukce dílu nebo formy a také nastavení technologických parametrů s ohledem na požadovanou kvalitu dílu a dodržení vámi definovaných technologických a ekonomických požadavků. Systém VARIMOS rychle nalezne technologické okno, ve kterém je možné vyrábět díl v požadované kvalitě. Dále ukáže citlivost technologických a konstrukčních parametrů a vnějších vlivů na kvalitu dílu a pomůže zajistit robustnost a stabilitu výrobního procesu.

Teplotní management formy je možné ověřit také pomocí CFD simulací, konkrétně pomocí Altair HyperWorks CFD se solverem AcuSolve, který umí, stejně jako CADMOULD, ukázat průběh a vliv ohřevu a chlazení formy na kvalitu dílu.

Po odstranění všech problémů v konstrukci dílu nebo formy, zajištění správného plnění dílu a požadované kvality dílu je možné přistoupit k výrobě vstřikovací formy. Přesnost vyrobené formy a tvarové dutiny můžeme zkontrolovat pomocí optického měření a vyhodnotiti měřícím softwarem od společnosti VG Studio MAX. S jeho pomocí a při využití CT technologie můžeme prověřit i vnitřní strukturu jednotlivých částí formy a provedení vtokového a temperačního systému.

Pokud chceme vyrábět malé množství dílů, není třeba vyrábět plnohodnotnou „železnou“ formu, ale je možné využít některou z rapid prototyping technologií (3D tisk dílů, technologii vakuového lití, …) nebo 3D tisk tvarových vložek. Plastových i kovových. Pro simulaci aditivního výrobního procesu je vhodný Altair Inspire Print3D.

| |

5. Vzorkování

Vzorkování slouží k ověření funkce formy, nalezení vhodných technologických parametrů a zajištění výroby dílu v požadované kvalitě. Pro zkrácení doby vzorkování a snížení nákladů na vzorkování je možné využít doporučených technologických parametrů získaných ze simulací nebo optimalizací. Některé vstřikolisy jsou propojeny se simulačním softwarem CADMOULD a optimalizačním systémem VARIMOS a proto je možné získaná doporučená nastavení přenést do těchto vstřikolisů automaticky a zajistit jejich využití pro první zkoušení formy.

Jestliže chceme mít náklady a časovou náročnost vzorkování zcela pod kontrolou, využijeme možností a funkcí systému VARIMOS Real. Díky němu získáme přesný plán vzorkování a také jasně daný čas obsazenosti lisu.

Kvalita vyrobených dílů se dnes nejčastěji kontroluje pomocí optického měření. V případě dílu se zálisky se využívá CT technologie. Pro vyhodnocení změřené vnější i vnitřní kvality vyrobených dílů můžeme použít měřící software VG STUDIO MAX.

6. Sériová kontrola

Po schválení kvality vyrobených vzorků lze přejít k sériové výrobě. Její podoba a náročnost se odvíjí od požadavků na kontrolu kvality vyrobených dílů. Lze provádět nahodilou kontrolu kvality vyráběného dílu, ale je také možné mít 100% kontrolu nad sériovou výrobou. S využitím informací ze vstřikolisu a případně senzorů teploty a tlaku umístěných ve formě, je možné dosáhnout řízené a 100 % kontrolované sériové výroby. Po zapojení automatické kontroly kvality dílu je možná i 100% kontrola všech vyrobených dílů a jejich okamžité třídění podle výsledků změřené kvality. Vše záleží na požadavcích zákazníka a vybavení lisovny.

| |

Závěr

Simulační a optimalizační technologie dnes významně přispívají ke zvyšování kvality plastových dílů při udržení nákladů v potřebných mezích. Daří se vylepšovat funkční a výkonové parametry výrobků, zajistit vyšší kvalitu dílu již při prvním vzorkování i minimalizovat počet korekčních smyček. Celkově pomohou zkrátit a zlevnit jak vývoj, tak výrobu, čímž si zajišťují návratnost investovaného úsilí a prostředků.

Na první pohled je celý proces návrhu a přípravy výroby komplikovaný, ale při využití vhodných a vzájemně provázaných nástrojů lze tento proces snadněji nasadit do praxe.

Správně nastavený a využívaný digitalizovaný proces vývoje a výroby plastového dílu je uživatelsky přívětivější a usnadňuje práci. Činnosti, které se během vývoje a výroby plastového běžně provádějí několikrát, jsou při využití digitalizovaného procesu prováděny pouze jednou. Z praxe víme, že doba vývoje dílu se mírně prodlouží. Také náklady na vývojovou fázi mírně vzrostou. Ale značně se sníží počet korekčních smyček vyrobené formy. Tím se celková doba vývoje a výroby plastového dílu významně zkrátí a také odpadnou vysoké náklady na korekční smyčky, resp. úpravy, formy. Pokud k těmto přínosům a výhodám přidáme ještě i dosaženou kratší dobu výrobního cyklu, nižší spotřebu materiálu a energie, tak celkové náklady na vývoj a výrobu plastového dílu budou výrazně nižší a produkt se na trh dostane mnohem dříve.

Protože zmiňovaní výrobci simulačních technologií Altair Engineering Inc. a Simcon Kunststofftechnische Software GmbH spolupracují v rámci tzv. Altair Partner Alliance, lze zmíněná řešení pořídit pod jednou licencí bez navýšení nákladů.

- autor:

- Ing. Tomáš Čurda, Ph.D.(Advanced Engineering s.r.o.), Ing. Petr Sůva (Plasty Gabriel s.r.o.)

.jpg)