- Úvod

- Odborné články

- Odlehčená konstrukce Arburg: Efektivní výroba vysoce odolných konstrukčních dílů plněných dlouhým skleněným vláknem

Odlehčená konstrukce Arburg: Efektivní výroba vysoce odolných konstrukčních dílů plněných dlouhým skleněným vláknem

Velkými tématy v souvislosti s automobilovým průmyslem jsou elektromobilita a autonomní řízení. Navíc se stále zvyšují požadavky na ochranu zdrojů a udržitelnost. Jak lze efektivně a hospodárně vyrábět zátěžové konstrukční díly pomocí plastů s dlouhým skleněným vláknem, ukazuje Arburg na příkladu přímého vkládání vláken do taveniny polymeru (FDC). Vysoký potenciál tohoto postupu odlehčené konstrukce se odráží i v četných výzkumných projektech.

Pro dosažení úsporných a hospodárných procesních postupů ve výrobní fázi by měla odlehčená konstrukce začínat již u návrhu konstrukčního dílu. Navíc jde o zjišťování potenciálu výrobních postupů šetřících energii a zdroje a sledování výběru materiálu z hlediska požadavků na konstrukční díly a ochranu zdrojů.

Postup FDC: Odlehčená konstrukce šetřící zdroje

Přímé vkládání vláken do taveniny (FDC) umožňuje díky procesně integrovanému zpracování materiálu energeticky a zdrojově efektivní výrobu vysoce pevných konstrukčních dílů. Inovativní postup odlehčení konstrukce se vyznačuje vysokou dostupností materiálů a až o 40 procent nižšími náklady ve srovnání se speciálními granuláty s dlouhým vláknem. Jednotka FDC instalovaná na vstřikovací jednotce zahrnuje boční plnění s integrovaným sekacím zařízením, upravený plastikační válec a prodloužený šnek se speciální geometrií. Skleněná vlákna jsou přiváděna jako prameny, následně sekána na požadovanou délku a zaváděna přímo do taveniny plastikačního válce. V praxi se osvědčily délky vláken od 5,6 do 33,6 milimetrů. Sekání vláken je vybaveno senzorikou a regulací pro přesnou přípravu individuálně zvolené délky vlákna a jeho množství. Tímto způsobem lze nejen hmotnost konstrukčního dílu snižovat, ale také cíleně ovlivňovat jeho vlastnosti z hlediska pevnosti a tuhosti. Kromě toho se o procesu shromažďují další data a ukládají se pro konkrétní výrobek. Patří sem i údaje z vážení vyrobených konstrukčních dílů přímo po vyjmutí z formy. Tak lze zjišťovat hmotnostní odchylky přímo po vstřikování, dokumentovat je a následně třídit dobré a špatné díly. Spektrum použití těchto dílů v automobilu zahrnuje v současnosti např. skořepiny sedadel a dveřní moduly ve vnitřním prostoru vozidel, ale i konstrukční díly v motorovém prostoru, jako jsou např. kryty, páky a klouby.

| |

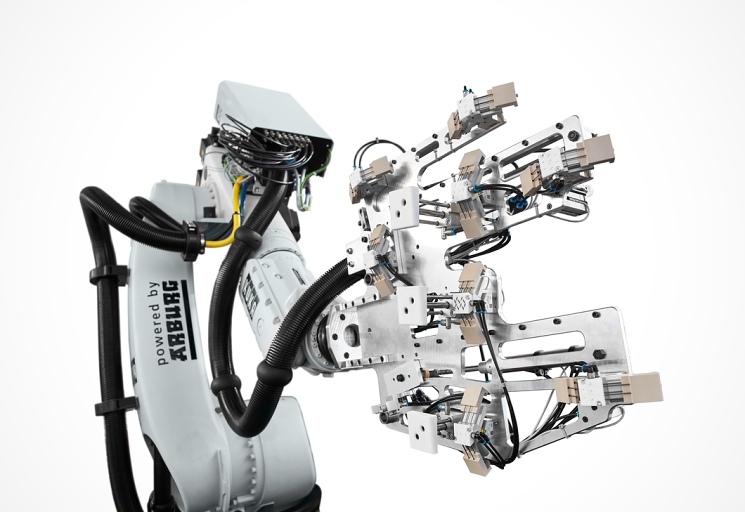

| Vstřikovací stroj pro technologii FDC: Přímé dávkování dlouhých vláken do taveniny umožňuje efektivní výrobu konstrukčních dílů. |

Dlouhé skleněné vlákno: Polypropylen nahrazuje kov

Vysoce výkonné plasty jako PBT nebo sklem plněný polyamid (PA) nahrazují v řadě případů v automobilové výrobě kovy. Příkladem zvyšování efektivity procesů výběrem správných materiálů a výrobní technologie je nahrazování těchto drahých granulátů plněných sklem a jejich záměna za polypropylen vyztužený dlouhými skleněnými vlákny při použití výrobního postupu FDC (PP LGF). Výsledný polypropylenový kompozit má z hlediska příčného a podélného smršťování podobné materiálové vlastnosti jako hliník – a to při podstatně nižší hmotnosti. Jeho hlavní výhodou je však hospodárnost, protože postup FDC lze jednoduše začlenit do stávajících výrobních procesů a díky přímému dávkování vlákna do taveniny se snižuje spotřeba energie na výrobu sklem plněných granulátů. Nakupovat a skladovat se musí pouze polymer základní matrice cívky s navinutým provazcem nekonečných skleněných vláken. Všechny důležité parametry týkající se množství a délky vláken se nastavují přímo na řízení vstřikovacího stroje a lze je individuálně přizpůsobovat podle příslušného konstrukčního dílu. Postup FDC je proto předurčen pro výrobu náročných konstrukčních dílů s vysokou univerzálností variant.

MoPaHyb (Modulare Produktionsanlage für hochbelastbare Hybridbauteile): modulární výrobní zařízení pro malé série

Pro hospodárnou výrobu hybridních konstrukčních dílů i v malých sériích se využívají modulární výrobní zařízení. A přesně o to jde v projektu BMBF MoPaHyb. V tomto případě byl vyvinut stavebnicový systém sestavený ze strojů různých koncepcí, který vytváří výrobní technologii pro odlehčené konstrukce s možností individuální konfigurace.

Pilotní zařízení ve fraunhofském Institutu pro chemickou technologii (ICT) ve Pfinztalu je společný projekt více partnerů z průmyslu a výzkumu. Tento projekt spojuje speciálně vyvinutou vstřikovací jednotku od firmy Arburg o velikosti 4600 v provedení pro technologii FDC s vertikálním 3600tunovým vstřikovacím lisem firmy Dieffenbacher. Pro ověření jeho výkonnosti a pružnosti tohoto systému se demonstračně vyráběla opěradla a podvozky z vláknitých kompozitů. Proces začíná umístěním kovových vložek do nástroje vstřikovacího lisu. Současně se zahřívá vícevrstvá páska, předběžně se tvaruje chapadlem robotického systému a konečný tvar pak získává v samotné formě. Při zavřené formě pak vstřikuje jednotka Arburg taveninu PP s dlouhými nasekanými skleněnými vlákny. Díky kombinaci hydraulického vertikálního lisu a postupu FDC lze realizovat konstrukční díly dosud nevyrobitelných tvarů, rozměrů a složitosti. Navíc se nabízejí nové možnosti hospodárné výroby vstřikovaných konstrukčních dílů lokálně vyztužených nekonečným vláknem a plochých konstrukčních dílů z pásky nebo organoplechu s integrovanými funkcemi.

| |

| Projekt odlehčené konstrukce MoPaHyb: Výroba sedadlové skořepiny pro interiér osobních vozidel je příkladem hospodárné výroby hybridních kompozitních konstrukčních dílů. |

Sampa: procesní řetězec pro velkosériovou výrobu

Společnost Forel se zabývá designem dílů z různých materiálů pro e-vozidla budoucnosti. V rámci této nadnárodní otevřené platformy pro špičková technická řešení odlehčených konstrukcí realizovala firma Arburg dva výzkumné projekty společně s Institutem pro odlehčené konstrukce a plastové technologie (IKL) technické univerzity v Drážďanech.

Ve společnosti SamPa se řeší integrální výroba hybridních sendvičových dílů velkosériovým kompozitním vstřikováním částicové pěny. Bylo vyvinuto inovativní obložení dveří vozidel, v kterém je kombinována měkká pěna EPP se zastříknutými konstrukčními díly. Pro tento záměr se podařilo vytvořit nový výrobní postup, který umožňuje kombinovat zpracování plastů ve formě částicové lehké pěny EPP se vstřikováním. Pro účely montáže byly např. do pěnové struktury integrovány vložky z kovu a plastu, které umožňují přenést zatížení držadla přímo do hliníkového příčného nosníku dveří. Kromě toho lze do základního tělesa z pěny EPP integrovat elektronické prvky jako displej, mini PC, osvětlení a kabely.

| |

| Projekt odlehčené konstrukce SamPa: Při výrobě bočních dveří s hybridní sendvičovou strukturou byly části vyrobené z lehké pěny obstříknuty termoplastem. |

Fupro: nová technologie robotických chapadel pro organoplechy

Postup FDC lze rovněž kombinovat s tzv. "organoplechy" (vláknitá výztuž impregnovaná termoplastem). V rámci kompozitního stavebnicového systému projektu Fupro společnosti Forel se polotovary z organoplechů obstříkávají termoplastem a výsledkem jsou vysoce kvalitní dílce vícesložkové struktury. Za vyvinutý automatizovaný výrobní proces byla firma Fupro v roce 2019 vyznamenána cenou AVK za inovaci a zlatým oceněním Materialica.

Dalším příklad potenciálu tohoto řešení odlehčené konstrukce pro e-vozidla opěradla pro osobní vozidla je opěradlo pro osobní vozidla. Pro jeho výrobu byl použit hydraulický vstřikovací stroj Allrounder 920 S se vstřikovací jednotkou pro technologii FDC. Firma Arburg se navíc podílela na realizaci nového chapadla. Během projektových prací se totiž ukázalo, že pro manipulaci, stabilizaci a řasení – tj. trojrozměrné přípravné tvarování – organoplechů je nezbytná speciální technologie chapadla šestiosého robotu. Samotné chapadlo bylo realizováno jako kombinace hliníkových profilů a plastových komponent vyrobených na míru postupem 3D tisku pomocí zařízení Freeformer.

| |

| Projekt odlehčené konstrukce Fupro: Pro automatizovanou výrobu pilotního projektu „Zádová opěrka“ vyvinula společnost Arburg speciální chapadlo pro manipulaci a tvarování "organoplechů" a jejich vkládání do formy. |

Shrnutí

Vyztužování polymerů vlákny je v automobilové výrobě elementárním postupem pro cílenou modifikaci vlastností odlehčených konstrukčních dílů. Základními charakteristikami této technologie je snižování nákladů a náhrada kovů. Nahrazování sklem plněných technických plastů jako PA polypropylenem vyztuženým dlouhými skleněnými vlákny zlepšuje recyklovatelnost a snižuje spotřebu energie, a tím i zvyšuje efektivity výroby. Odlehčené konstrukce tak nabízí vysoký potenciál v oblasti ochrany zdrojů a oběhového hospodářství.

- autor:

- ARBURG spol. s.r.o.