- Úvod

- Odborné články

- Systém Product Relationship Management - aktivní aplikace Industry 4.0 v reálném životě

Systém Product Relationship Management - aktivní aplikace Industry 4.0 v reálném životě

Systém MLIT je PRM (Product Relationship Management) – tedy aktivní aplikace Industry 4.0 v reálném životě. Na rozdíl od standardní CRM, kde se podpora váže na klienta, se v systému MLIT podpora a sledování váže vždy na produkt. Sledování a komunikace na projektu z principu celého výrobního řetězce není možné definovat přes klienta. Reálná podpora přes klienta neprobíhá.

Když se srovná value chain, je vidět, že definovat klienta je v podstatě nemožné. Je potřebna podporovat toho z uživatelů u kterého se produkt zrovna nachází, ať již fyzicky, nebo virtuálně.

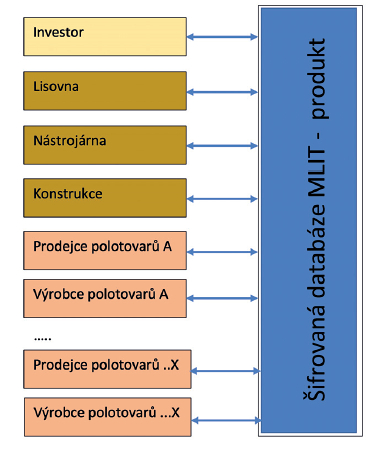

Zjednodušeně řečeno – když se podíváme na obrázek 1, tak celkem logicky vyvstane otázka, KDO je ve výrobním řetězci klient? Je to snad lisovna, která pomocí formy vyrábí plastové díly? Nebo je klient nástrojárna, která aplikuje dodané polotovary do formy a obrábí je do požadovaného tvaru? Nebo je snad klient konstrukce, která skládá polotovary do funkčního celku a ručí za to, že poskládané díly budou funkční a dodají požadované díly (plastové výstřiky) v definované kvalitě a požadovaném čase? Anebo konečně je klient investor (zadavatel) který potřebuje mít informace o svých nástrojích, chce vědět, jestli nástroj vyrábí, je na údržbě a jaké problémy se objevily?

Při standardním řízení průchodu informací je tato otázka (kdo je klient?) z principu nezodpověditelná a tedy ani nelze efektivně řídit výrobu. Z hlediska uživatele je pak problém s podporou od dodavatelů . Z hlediska dodavatelů se informace o potížích ztrácí v mračnu komunikačních vazeb a neexistuje možnost, jak efektivně podpořit všechny články řetězce. Jak je vidět na obrázku 2, ve chvíli, kdy projekty probíhají na globální úrovni – a těchto projektů přibývá - začínají se množit problémy s komunikací a s porozuměním.

| |

| Obr. 1: standardní průběh komunikace |

Šipky probíhající komunikace na obrázku velmi pěkně ilustrují složitost vztahů a mimoděk ukazují důvod proč globální projekty bez perfektního řízení velmi často dopadají ne zcela dobře. O problému precizní komunikace, velmi přesného až rigidního zadávání dokumentace a související omezení bylo přednášeno na konferenci 2012 ve vztahu k úspěšnému zadávání projektů do Číny a popis problémů, proč tyto projekty končí nefunkční „levnou“ formou.

Standardních 5 linií komunikace mezi jednotlivými články košatí na koncovém článku řetězce, protože dodavatelů polotovarů pro výrobu je více. Typicky horký systém, normálie (desky, sloupky atd.), hydraulické válce a čelisti, chlazení, sintrové vložky, počitadla, chlazení atd. Všechny tyto díly jsou často z důvodu kvality od různých dodavatelů. Navíc velmi často vstupují jednotlivé články do jednání na přímo a tím se složitost vztahů je násobí.

Při běžném projektu je možné napočítat běžně okolo 15ti komunikačních linií, které mají neukončené konce (jiné části výrobního řetězce nemají tušení co se dohodlo a proč se to dohodlo). Navíc ve fázi výroby plastových dílů (produkční fáze), se k již dříve uvedeným článkům výrobního řetězce se přidávají komunikace s dodavatelem vstřikolisů, temperančních zařízení, robotizace, atd. Nezřídka se každý jednotlivý článek vymlouvá na zbývající, jen aby nemusel řešit své vnesené chyby.

Pokud vám přijde, že tuto změť komunikace a nesdílení informací lze uřídit, tak si představte, že posunete jeden ze článků výrobního řetězce a posunete výrobu produkčního dílu (plastový díl) do jiné lisovny. V tu chvíli se ztrácí veškerá komunikace a lisovna začíná zcela znovu, opakuje již vyřešené chyby, není schopna efektivně udržovat formu, chyby a omyly se množí, výroba se prodražuje a investor buď platí zbytečné vícenáklady, nebo lisovna prodělává.

| |

| Obr. 2: globální články výrobního řetezce přo standardním projektu |

Tichá pošta je pěkná hra, ale na práci se nehodí

V hodnotovém řetězci tedy probíhá „tichá pošta“ komunikace. Každý článek řetězu má běžně informace o jeden krok nahoru a jeden krok dolů. Směrem nahoru je to klient – tedy je potřeba mu vyjít vstříc a udělat ho co možná nejspokojenějšího.

Směrem dolů, je to dodavatel. Velmi často se ztrácí pocit spolupráce a přenáší se na něj co nejvíce problémů a reklamací.

Takto koncipovaný řetěz dodavatelských vztahů ztrácí ze zřetele, že forma je „pouhý nástroj“ (podobně jako kladivo) pro vytvoření finálního produktu.

Když se podíváme na komunikační šipky, tak je zřetelně vidět, že se účastníci řetězu dívají a tedy i komunikují „proti sobě“. Zjednodušeně řečeno, nástrojárna se snaží minimalizovat náklady z důvodu maximalizace zisku. Lisovna musí nakoupit levnou formu, ale levné řešení prodražuje výrobu. Dodavatel horkého systému se snaží nabídnout to nejlepší co může, ale lisovna má omezený rozpočet a nástrojárna musí vydělat, takže nasazení řešení často není optimální. Možnosti optimalizovat vstřikovací proces, které mají vyšší požadavky na investice se k investorovi často ani nedostanou a výsledek jsou formy „napůl“. Něco vydělá každý článek (nízká investice) a investor ztrácí zisky na výrobě, protože řešení není optimální.

Druhý problém ve standardním komunikačním řetězci je přenos informací. Velmi často se informace od investora nedostanou do nástrojárny a už vůbec ne nazpět od dodavatele normálií, nebo konstruktéra směrem k investorovi.

Jak praví obecné pravidlo – bez spojení není velení. Navíc bez informací se snižuje pravděpodobnost kvalitního finálního produktu.

V extrémním případě dochází ke schovávání a zatajování informací mezi články řetězu, což rozhodně nepomáhá ani v konkrétním případě, natož do budoucna.

Bez informací o správných postupech, dobrých výsledcích a samozřejmě také o chybách a nepovedených úpravách a opravách není možné v budoucnu zlepšovat ani nástroje, natož pak technologické postupy.

Zatímco naznačený value chain na obrázku 1 je jednoduchý a jedná se v podstatě o kýžený stav, reálná praxe vypadá jinak. Jednak narůstá komunikační vzdálenost, navíc se přidávají komunikační obtíže a nedorozumění spolupráce v cizím jazyce.

V dnešní době je velmi zřetelný také kulturní problém, kdy komunikace probíhá nejen přes hranice států, ale přes hranice kontinentů- viz obrázek 2. V tu chvíli dochází k enormnímu nárůstu komunikace a komunikační šum zabraňuje porozumění. Jednak je problém jiné názvosloví – neexistuje jednotné názvosloví v daném oboru, druhý problém je jinak vedená výuka a pochopení jednotlivých slov a frází.

Postup MachineLOG IT – lze to i JINAK

Postup PRM systému MachineLOG IT je v z hlediska komunikace jiný. PRM systém MachineLOG IT je zaměřen na produkt – tedy na plastový díl, který bude vyráběn. Neřeší se, kdo je klient, podstatná je podpora daného produktu s maximální efektivitou. Pro komunikaci je tedy šifrované databázi MLIT s definovatelnými přístupovými právy založen produkt a přidělí se práva na přístup do definované složky. Produkt je v tomto případě míněn finální plastový díl. Všechno okolo je „pouze“ podpora výroby plastového dílu. Veškerá komunikace je na jednom místě a každý z účastníků si „vytáhne“ potřebné informace.

Kdyže se podíváme na komunikační schéma, je jasně viditelné, že všichni mají shodné informace a tedy pracují se stejným zadáním. Pokud se zadání změní, pak všichni participující mají okamžitě informaci a mohou adekvátně reagovat.

Pokud tedy libovolný článek předvýrobní etapy vloží informaci do systému MLIT, okamžitě doputuje všem účastníkům výrobního řetězce, kteří mohou ihned reagovat – viz obrázek 3.

| |

| Obr. 3: předvýrobní fáze, příprava a výroba formy |

Velkou výhodou systému MLIT je jeho otevřenost. Tedy pro čtení a zadávání informací jsou potřebné věci dostupné nejen primárním firmám (nástrojárna, lisovna, konstrukce), ale také dodavatelům polotovarů. Tedy podpora a informace vznikají u jednotlivých dodavatelů, kteří vkládají potřebná data do systému, kde jsou logována a ukládána pro další použití.

Typickým příkladem, proč je nutné aby do systému měli přístup i sekundární participanti na projektu je tento:

· Pedrotti dodává rámy forem, desky, sloupky, pouzdra a vyhazovače

· Progressive Components dodává středění formy, a fixaci čelistí

· Vega dodává hydraulické válce

· Thermoplay navrhuje, a dodává horké vtoky

· Atd.

Jak je vidět, i na jednoduché formě je potřeba sbírat velké množství informací z mnoha stran a ukládat je na jednom místě. Konstruktér tedy osloví jednotlivé dodavatele, kteří nahrají svou část rozpisky dílů pro budoucí použití a samozřejmě přidají modely, návody na instalaci, návody na údržbu atd.

Nástrojárna tedy automaticky dostává všechny potřebné podklady pro integraci dílů do formy. Lisovna se taktéž automaticky dostane ke kompletním podkladům pro provoz, údržbu a rozborku a sborku formy. Při přesunu formy do jiné lisovny, nebo údržbu přes jinou nářaďovnu se informace neztrácí, ale jsou stále k dispozici, včetně prokazatelnosti údržby, technologických nastavení atd.

Pro použití vložených údajů tedy stačí přihlásit se do systému, a podívat se na potřebné informace. Systém MLIT nabízí jemně odstupňovanou, více stupňovou ochranu pro omezení viditelnosti citlivých informací a nastavení viditelnosti údajů.

Velkým benefitem pro firmy je, že všechny potřebné podklady vznikají pouze jednou a jsou dostupné okamžitě po celou dobu životnosti formy. Jakmile jsou údaje jednou vloženy, pak se párují pro nové projekty na stejné komponenty pouhým zadáním integrace dílů do nástroje.

Díky optimalizovanému způsobu práce s daty navíc systém MLIT v případě potřeby náhradních dílů automaticky posílá požadavky na místní obchodní zastoupení a tím se zrychluje podpora.

Výrazné zjednodušení zadávání informací do sytému (každý si vloží svoje) šetří lidskou sílu a k uživatelům se dostávají rychleji potřebné informace. Tyto informace jsou navíc vždy aktuální. Jednoduše řečeno každý se méně „nadře“ a výsledkem je lepší podpora. Zlepšená podpora a zjednodušené zadávání je to, co je akcentováno jako reálné nasazení pojmu Industry 4.0.

Každý článek komunikačního řetězce odpovídá za svá vložená data a má možnost kdykoliv aktualizovat komponenty tak, aby aktuální uživatel měl neustále aktuální data a minimalizoval se například problém neexistujících náhradních dílů.

Velkou výhodou je fakt, že systém MLIT neomezuje počet vstupů, takže jak produkt (nástroj) postupuje přes výrobní řetěz firem, tak se postupně mohou připojovat další firmy, které jsou odpovědné za technologii. Tedy dodavatel vstřikolisů, robotů, uchopovačů, nebo temperačního zařízení. Tím se urychluje podpora a komunikace při potížích při technologickém procesu. Informace se strukturovaně ukládají na projekt a jsou jednoduše k dohledání.

A co výrobní fáze?

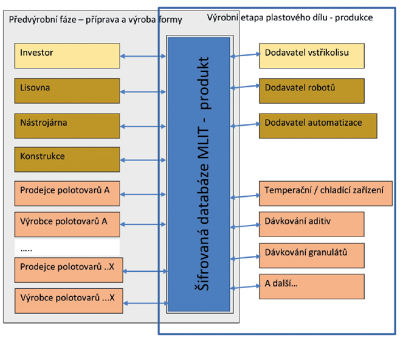

Jak bylo řečeno, na obrázku číslo 3 je „předvýrobní“ fáze plastového dílu. Velmi často dochází k záměně výrazu „výroba“. Vše, co se točí okolo formy, tedy návrh, optimalizace, MF analýzy, 3D modely a i samotné obrábění formy, skládání a testování je předvýrobní fáze. Předvýrobní fáze musí maximalizovat efektivnost a ziskovost fáze výrobní.

„Výrobní fáze je až samotná produkce plastového dílu.“

| |

| Obr. 4: rozšíření výrobního řetezce o produkční fázi a firmy, které participují na této etapě |

Ovšem ve chvíli, kdy do hodnotového řetězce přibude výrobní etapa, rozšiřuje se počet aktivně zúčastněných firem – viz obrázek 4. Tyto firmy nutně potřebují pro efektivní podporu informace z předvýrobní fáze a profesionální přístup by měl být takový, že firmy, podporující výrobní fázi by měli mít aktivní přístup i do fáze předvýrobní.

Navíc je zde fáze podpory, která je důležitá hlediska funkce formy (rychlé řešení problému, náhradní díly, efektivní podpora postupů a manuálových listů atd). Je nutné si uvědomit, že (viz obrázek 2) výrobce nástroje a dodavatel polotovarů může být, a také často bývá z jiné země. Tedy při převodu formy do jiné země, často na jiném kontinentu místní zástupce nemá informace o převodu formy, nezná soupisku dílů, neví jestli je nástroj kritický pro dodávky atd.

Všechny tyto informace se standardně začínají řešit až teprve ve chvíli prvního projektu. I proto je systém MLIT otevřený a umožňuje předávat informace o přesunu formy na definovaného zástupce. Typický příklad je forma z Číny, která přijde do České republiky. Ve chvíli potvrzení převodu dostávají všichni dodavatelé polotovarů v cílové zemi informaci, že se na jejich území nachází nová forma, s definovanými díly a požadavky na technologii, servis, díly atd. Po dohodě s lisovnou a nástrojárnou, která bude dělat údržbu, ev. úpravy formy, je možné optimalizovat počet dílů na skladě tak, aby byly dostupné u místního/nejbližšího dodavatele a minimalizovala se nutnost preventivního nákupu náhradních dílů lisovnou, či nástrojárnou.

Podstatné ovšem je, že informace se neztrácí, ale jsou stále k dispozici jak pro nové firmy, které se primárně podílejí až na výrobní/ produkční fázi, ale jsou zpětně k dohledání i pro firmy participující na fázi předvýrobní. Díky zpětné vazbě je možné zlepšovat postupy a výrobky do budoucna tak, aby aktivně eliminovali vyskytnuvší se potíže. Tomu z Vás, kdo má pocit, že zde vidí základní definici Industry 4.0 – tedy sdílení informací pro zlevňování a zkvalitňování procesů, jejich ekologizaci atd. je nutné tento pocit potvrdit. Ano. Jedná se o reálnou aplikaci systému Industry 4.0 v jeho základní podobě.

- autor:

- JAN SVOBODA s.r.o.