- Úvod

- Odborné články

- Luger: Nová propojení optimalizují tok materiálu v závodě společnosti Gardena

Luger: Nová propojení optimalizují tok materiálu v závodě společnosti Gardena

Stabilní růst společnosti je nepochybně pozitivním aspektem. Ve výrobních oblastech je nicméně pro zvládnutí rostoucích požadavků zapotřebí určitá míra kreativity. V důsledku postupné expanze jsou tak zapotřebí přestavby a rozšíření, k nimž by při stavbě zcela nové budovy nedošlo.

„Ten, kdo by náš systém sledoval pouze sporadicky, by možná napoprvé potřeboval trochu času, aby se v něm zorientoval,“ říká o vývojových tendencích Jürgen Röck. Röck se podílí na řízení divizí Údržba budov a vybavení i Dodávky energií společnosti Gardena Manufacturing GmbH v německém Heuchlingenu.

V rámci divize OEM/EPB (externí díly) vyrábí Gardena v Heuchlingenu plastové díly o hmotnostech 0,1 až 8,500 gramů, a to jak pro interní program výroby zahradního vybavení, tak i pro externí zákazníky. Závod je v současnosti vybaven přibližně 100 vstřikovacími lisy disponujícími uzavírací silou 150 až 20 000 kN a v nepřetržitém provozu se zde ročně zpracuje přibližně 11 000 tun plastů.

Přesto, že jsou stroje většinou zásobovány surovinami z 18 sil, využívají se zde rovněž pytlované materiály. Distribuce funguje prostřednictvím centralizované dodávky materiálů speciálními systémy pro jednotlivé stroje. To znamená, že pro každý stroj je vyhrazena jedna zásobovací linka. „Vzhledem k paletě námi využívaných materiálů jde o jediné řešení, které lze považovat za použitelné.“ Röck následně vysvětluje, „že kromě toho je třeba zohlednit velmi heterogenní výrobní mix tvořený v závislosti na roční době kombinací velmi rozsáhlých i řadou menších zakázek.“

Vakuum nezbytné k dopravě materiálů se k většině dopravníkových systémů v Gardeně dodává pomocí stálého centrálního rozvodu. Výhodou tohoto uspořádání je, že lze simultánně realizovat dopravu několika různými násypkami, čímž je zajištěna vyšší přepravní kapacita. Centrální rozvod vakua je připojen na čtyři vývěvy, z nichž každá má výkon 22 kW. Za normálních provozních podmínek běží průměrně dvě z těchto vývěv. Systém řízení zajišťuje rovnoměrné rozdělení provozních hodin i doby provozu mezi jednotlivé vývěvy. Kromě toho je k dispozici rovněž běžný vícebodový dopravní systém (vakuové vedení) vybavený vývěvou o výkonu 5,5 kW.

Běh času a čím dále častější zpracovávání plastů zesílených skelnými vlákny si dlouhodobě vybírají svou daň na přívodech materiálu i na rozvodech vakua. Je snadné nalézt „prostřelený“ oblouk, neboť v těchto místech je vytlačován či „vystřelován“ materiál. Než k tomu však dojde, vzniká porušení těsnosti, které je třeba kompenzovat zvýšením výkonu vývěvy. Zajímavé přitom je, že k opotřebení nedochází pouze u dopravních potrubí, ale také u rozvodů vakua. Příčinou je v tomto případě zejména prach z plastů vyztužených skleněnými vlákny, který působí škody ještě před průchodem filtračním systémem.

Energeticky úsporný systém sušení materiálu

Instalace centrálního sušicího systému v závodě Gardena provedla společnost Motan Colortronic v rámci předchozího komplexního modernizačního procesu. Za tím účelem došlo k instalaci čtyř jednotek sušení vzduchu Luxor na přívodní rozvody, od nichž se pomocí sběrného potrubí zásobuje suchým vzduchem několik vysoušecích násypek. Suchý vzduch je dodáván prostřednictvím čtyř vzájemně propojených sušicích jednotek, jejichž monitorování a regulaci má na starost centrální řídicí systém. Během procesu se objem vzduchu liší v závislosti na konkrétních potřebách závodu v rozmezí 0 až 4 800 m3/h. Sušárny jsou vybaveny ventilátory s regulovatelnými otáčkami. Ty se, kromě toho, podle potřeby automaticky vypínají a zapínají. O řízení procesního vzduchu se stará systém ETA plus, který analyzuje a řídí jak jednotlivé požadavky v sušicích násypkách, tak i celkové požadavky. Díky tomu každá sušicí násypka dostává jen takové množství energie, jaké je zapotřebí k dosažení a udržení požadovaných podmínek materiálu.

| |

| Obr. 1: Zbytkové teplo z kogenerační jednotky se odvádí k sušicím násypkám prostřednictvím výměníku voda–vzduch a využívá se k sušení granulátu |

V souladu s kogenerační jednotkou (CHP), která už byla plánována v minulosti, došlo v topném okruhu sušicího systému k vytvoření doplňkového rozhraní, které umožňuje další úspory energie. K využití tepla vytvořila společnost ve výrobním závodě rovněž sofistikovaný horkovodní rozvod. V poslední fázi modernizace k němu byl připojen i sušicí systém. Sušicí násypky jsou tak nyní propojeny s tímto podnikovým ústředním topením prostřednictvím výměníku voda–vzduch.

Modifikace přívodů materiálu a rozvodů vakua za provozu systému

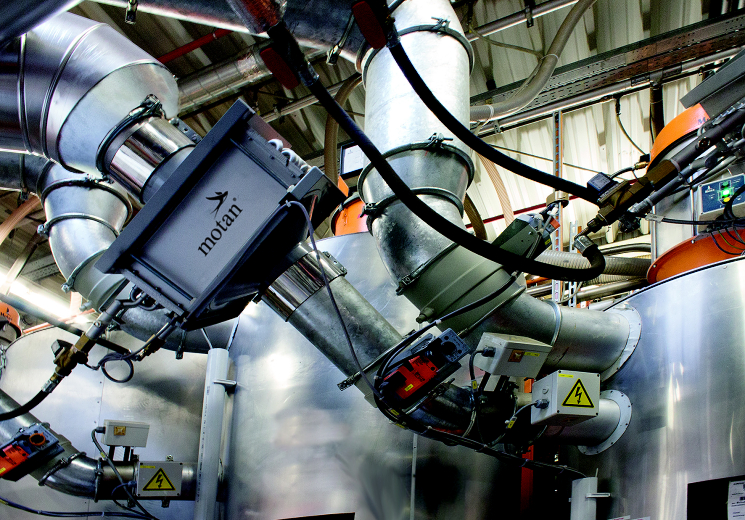

Realizace těchto modifikací během provozu se ukázala jako nejnáročnější část poslední fáze modernizace. Celkem bylo třeba umístit a osadit 2 500 metrů nerezového potrubí a několik stovek oblouků vyrobených ze skla a tvrzené nerezové oceli. Zároveň bylo zapotřebí rozšířit centrální rozvod vakua tak, aby se umožnilo připojení dalších zařízení. Projekt byl koordinován a realizován společností Motan Colortronic.

| |

| Obr. 2: Celkem bylo položeno a osazeno 2 500 metrů nerezového potrubí a několik stovek oblouků vyrobených ze skla a tvrzené nerezové oceli |

S ohledem na úkoly se rozhodlo, že na stavbě je potřeba používat tři až šest filtrů. Výrobní odstávka v délce cca jednoho týdne byla zapotřebí pouze v případě rozšíření centrálního vakuového systému a připojení dodatečných strojů. Strategicky byla rozmístěna řada ventilů, které umožňují budoucí rozšíření centrálního rozvodu vakua. Tyto ventily také umožní lepší oddělení jednotlivých sekcí rozvodu, takže v budoucnu nebude nutno narušovat celkový výrobní proces.

V rámci přípravy byl projekt detailně naplánován. Potrubí bylo dodáno v šestimetrových úsecích a teprve na místě se z něj řezaly potřebné rozměry. I vše ostatní mělo podobu standardních produktů, jako např. spojky, oblouky či hadice, které se následně řezaly na míru. Tento postup výrazně usnadnil výměnu potrubí. Nyní se materiál ke strojům dopravuje promyšleným „systémem přesměrování“, což do budoucna výrazně zjednodušuje úpravy systému. Příslušný stroj bude třeba odstavit pouze na malou chvilku, případně vůbec.

| |

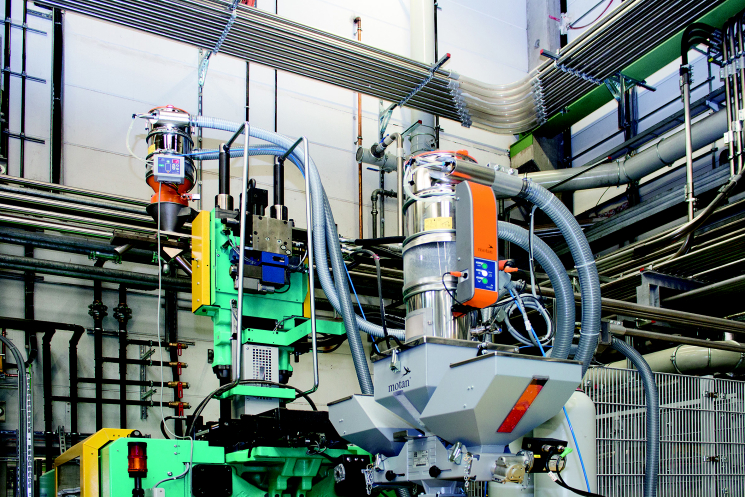

| Obr. 3: Ve výrobním závodě Gardena slouží několik generací vybavení značky Motan |

Na celý proces modifikací bylo poměrně odvážně vyhrazeno pouhých sedmi týdnů a celý proces nakonec trval týdnů osm. Práce realizoval instalační tým společnosti Motan Colortronic, který už se společností Gardena spolupracuje řadu let a je dobře obeznámen s příslušným systémem výroby. Gardena se společností Motan Colortronic spolupracuje již od roku 1990. Není proto náhoda, že se ve výrobním závodě Gardena nachází několik generací vybavení značky Motan.

- autor:

- LUGER spol. s r.o.