- Úvod

- Odborné články

- Software pro analýzu vstřikování plastů

Software pro analýzu vstřikování plastů

Cadmould® 3D-F je simulační software pro analýzu vstřikování plastů, jehož výpočty vycházejí z patentovaném 3D modelu, který byl vyvinut německou firmou Simcon GmbH. Na vzniku softwaru se podílely (a při jeho vývoji nadále spolupracují) Technická univerzita v Aachen (Cáchách) a IKV (Institut für Kunststoffverarbeitung) rovněž v Aachen.

Vývoj některých softwarových modulů byl realizován za odborné účasti další významných evropských institucí (např. Universidad de Zaragoza, Španělsko, Montanuniversität Leoben, Rakousko) a to v rámci projektů EU.

Cadmould® 3D-F představuje úspěšný evropský softwarový program, využívaný mnoha konstruktéry plastových dílů a vstřikovacích forem, technology, vedoucími projektů i obchodními manažéry při jejich běžné denní práci. Cadmould® 3D-F také stále častěji pomáhá optimalizovat výroby plastových výrobků. Velmi zajímavým směrem vývoje je zapojení tohoto softwaru do výpočtového jádra virtuální části systému VARIMOS, který je určený pro optimalizaci technologie, řízení vstřikovacích strojů a 100% kontrolu výroby plastových výrobků. (VARIMOS = Virtual And Real Injection Moulding Optimisation System.)

Na základě více než 22letých pracovních zkušeností se simulačními softwary pro analýzu vstřikování plastů bych rád formuloval základní požadavky na software, jehož úkolem je podpořit řešení nových projektů v pracovních podmínkách konstrukčních a výrobních firem. Jsou to:

1) spolehlivost a přesnost výpočtů, praktické výsledky,

2) vysoká výpočtová rychlost,

3) minimální příprava konstrukce pro výpočet,

4) jednoduché ovládání.

Spolehlivost a přesnost simulačních výpočtů

je závislá na

a) výpočtovém jádru simulačního softwaru,

b) kvalitě materiálových dat,

c) rozdílech mezi analyzovanou podobou konstrukce dílu, vtoků, temperace, nastavenou

technologií a poté skutečnou výrobní realizací.

Pokud budu vycházet z reality softwaru Cadmould®, pak mohu konstatovat, že kvalita výpočtů dosáhla v současné době vysoké úrovně, což rovněž souvisí i s velkými hardwarovými možnostmi, danými 64bitovými vícejádrovými procesory. Přesto vývoj programu pokračuje i nadále směrem další precizace výpočtů a začleňováním speciálních výpočtových modulů do softwarové nabídky, např. modulu 2K + Insert pro analýzu vícekomponentního vstřikování a analýzu vstřikování se zálisky z různých materiálů a modulu Cadmould® 3D-F Batch, který organizuje optimalizační výpočty (optimalizace technologie, poloh vtoků, tloušťky stěn apod. v zadaném rozmezí parametrů). Příkladem precizace výpočtů je zavedení nového výpočtového vztahu Renner pro popis pvT chování tavenin polymerů. Přínos nového vztahu při porovnání s aproximacemi Schmidt nebo Tait je zřejmý z obr. 1.

| |

| Aproximace pvT podle vztahu Schmidt a Tait, nova a zpresnena aproximace podle Rennera |

Rád bych zdůraznil, že není důležité, jaké typy výpočtových prvků software využívá pro řešení simulačních úloh. Důležitá je naopak přesnost a praktičnost výsledků. Uvedu příklad simulačních výstupů z analýzy smrštění a deformace. Jsem přesvědčen, že zvl. konstruktéři vstřikovacích forem uvítají, když jim software nabídne následující praktické podklady:

a) Výpočet průměrného smrštění, a současně i možnost měření velikosti smrštění mezi dvěma

libovolně zvolenými místy konstrukce v mm a %.

b) Výpočty smrštění + deformace a zároveň stanovení pouze deformace zobrazené vůči dílu

upravenému o vypočítané průměrné smrštění (samozřejmě vše v mm a %). Zcela nutná je

možnost fixace analyzovaného dílu podle přání uživatele softwaru. Jedině v tomto případě

lze připodobnit deformační výpočty podmínkám reálného měření deformací v měrovém

středisku firmy.

c) Výpočty změny polohy zvoleného bodu konstrukce po smrštění a deformaci, případně

změny polohy a vzájemné vzdálenosti dvou bodů konstrukce po smrštění a deformaci, opět

při možnosti fixace tvaru s ohledem na reálné podmínky měření na měrovém stole,

viz obr. 2.

| |

| Nastroj pro mereni zmeny polohy a vzdalenosti dvou bodu po smrsteni a deformaci, fixace konstrukce |

d) Stanovení odchylky od rovinnosti vybrané plochy, odchylky od kruhovitosti

otvorů, příp. měření změny úhlu stěn, měření přímosti a obloukových vzdáleností, vše

s možností porovnání původní geometrie a geometrie po smrštění a deformaci.

e) Přenos modelů se zahrnutými rozměrovými změnami po smrštění a deformaci zpět do

softwarů CAD příp. softwarů pro mechanické výpočty. Zde software Cadmould® nabízí

uložení konstrukcí upravených o +/- smrštění a +/- deformaci, jen +/- smrštění nebo jen

+/- deformaci.

Na příkladu výpočtů smrštění a deformace jsem uvedl podklady, které uživateli softwaru skutečně pomohou v jeho práci.

Často platí, a to nejen u analýz vstřikování plastů, že přesnost výsledků je významně ovlivněna vstupními daty, v tomto případě především zadávanými materiálovými daty. Je důležité, aby dodavatelé simulačních softwarů občas prováděli revizi materiálových dat, zvláště pak dat plastových materiálů.

Během průběhu vývoje nového výrobku občas nastanou situace, že po provedení simulačních analýz dodatečně dojde ke změnám konstrukce dílu. Pokud se tak stane a nejsou zopakovány simulační výpočty, nelze poukazovat na rozdíly mezi analýzou a skutečností. Rovněž snížená přesnost výroby forem a např. zanedbaná realizace odvzdušnění mohou být příčinou určitých nesrovnalostí. Tyto skutečnosti však nesouvisejí s kvalitou simulačního softwaru.

Vysoká výpočtová rychlost

Patentovaný výpočtový model softwaru Cadmould® 3D-F zajistí uživateli velkou výpočtovou rychlost. Často nestačí naklikat 5 ikon, spustit výpočet a získat výsledky. Toto je sice možný, „hezký“ a používaný postup, nevede však k získání optimalizovaných výsledků. I když provedeme např. balancování vtokového systému nebo optimalizaci technologie v rámci jednoho simulačního zadání, software musí zpracovat více výpočtů. V tomto případě se již plně projeví výpočtová rychlost softwaru. A uvědomme si, že ve fázi přípravy výroby nových výrobků je téměř vždy nedostatek času...

Minimální příprava konstrukce pro výpočet

Obvyklým přenosovým formátem mezi CAD a CAE je formát STL. Pokud model STL je v pořádku, pak uživatel uvítá takový simulační software, u kterého není nutné provádět úpravy STL a tento konstrukční podklad použít přímo pro analýzu.

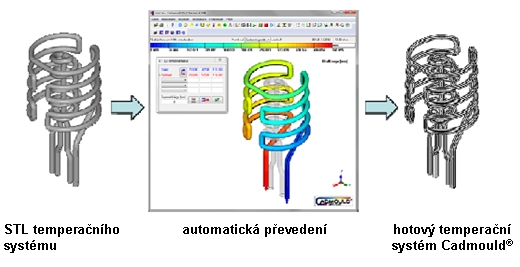

V softwaru Cadmould® je příjemná i skutečnost, že například při konstrukci vtoků připojíte vtoková ústí k modelu dílu pouhým kliknutím na jeho povrch. (Ve skutečnosti po spuštění výpočtu software automaticky přemění spojované místo vytvořením spojovacích uzlů a prvků.) Dalším příkladem rychlé přípravné práce je automatické přeměnění STL modelu temperačních kanálů na výpočtové temperační prvky, viz obr. 3.

| |

Jednoduche a automaticke prevedeni STL konstrukce temperacniho systemu na vypoctovou konstrukci |

V souvislosti s použitím STL modelů pro přípravu výpočtové konstrukce musím však upozornit na častý omyl, rozšířený nejen v řadách uživatelů ale i mezi zájemci o simulační software. STL formát se občas používá pro návazné výpočty bez jakékoli kontroly nebo úpravy. Jen aby software už počítal. V tomto případě není spěch na místě. STL může obsahovat chyby, které simulační software nemusí zcela odstranit (někdy to není ani možné), a často bývá také zanesen „balastem“ (mnoho nesmyslných prvků). Simulační výpočty se následně zbytečně protahují a jejich výpočtová přesnost může být nižší. V každém případě doporučuji mít k dispozici nástroj pro spolehlivou kontrolu a úpravu (odstranění chyb konstrukce, změna hustoty sítě konečných prvků, možnost odstranění příliš malých prvků atd.) vstupních STL modelů.

Jednoduché ovládání

Většina uživatelů pracuje současně s jinými počítačovými programy. Proto bezesporu uvítá, když užívání softwaru je jednoduché, intuitivní, vstřícné. Uživatel se však nezbaví jedné nutnosti: naučit se dobře interpretovat získané simulační podklady. Pomůže mu v tom určitá kumulace znalostí z oblasti konstrukce forem, technologie vstřikování a základních vědomostí o plastových materiálech.

Na závěr shrnuji skutečně důležité vlastnosti softwaru pro analýzu vstřikování plastů. Jsou to tedy: přesnost a praktičnost výsledků, rychlost výpočtů, jednoduchost ovládání.

Ing. Jiří Gabriel

Plasty Gabriel s.r.o.

www.cadmould.cz

- autor:

- Ing. Jiří Gabriel

.jpg)